ПРЕИМУЩЕСТВА ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ПРИ ВТОРИЧНОМ ВСКРЫТИИ ПЛАСТА

применения более совершенных методов вторичного вскрытия.

применения более совершенных методов вторичного вскрытия.

Значение качественной перфорации при вторичном вскрытии пласта хорошо известно, потому при выборе способа проведения перфорации стоит руководствоваться основными критериями к которым можно отнести: создание максимально качественного гидродинамического сообщения скважины с пластом, а также максимальная сохранность обсадной колонны и цементного кольца за пределами интервала вскрытия. Это обусловлено требованием полной реализации потенциальных возможностей пласта, длительности эксплуатации объекта без обводнения и формирования нескольких глубоких перфорационных каналов.

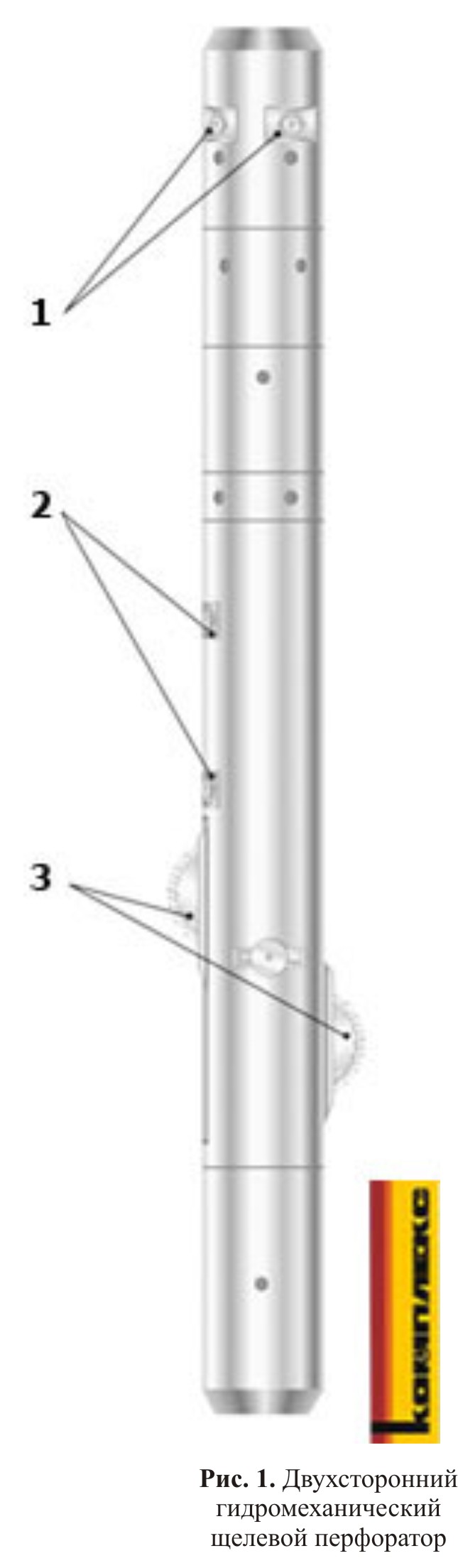

Одним из наиболее эффективных методов вторичного вскрытия пласта, удовлетворяющим указанным выше критериям является гидромеханическая щелевая перфорация. До недавнего времени широко применялась технология вскрытия эксплуатационной колонны односторонним щелевым перфоратором. Проанализировав результаты, полученные в ходе промысловых работ на скважинах и стендовых испытаний, были выявлены серьезные недостатки данной конструкции. В связи с этим конструкторским отделом ООО «Комплекс» был разработан и запатентован двухсторонний гидромеханический щелевой перфоратор (рис. 1). Технические характеристики изготавливаемых в настоящее время перфораторов приведены в таблице 1.

Технология двухсторонней гидромеханической щелевой перфорации с использованием ГМЩП сравнительно проста. После проведения подготовительных работвключающих привязку (ГК+МЛМ) и шаблонирование эксплуатационной колонны, ГМЩП на колонне насосно-компрессорных труб спускается в скважину до планируемого интервала перфорации. Геофизическим методом гамма-каротажа (ГК), прописываемым после спуска, осуществляется привязка реперного патрубка перфоратора к заданному интервалу перфорации. После создания давления в НКТ, накатными дисками (3), расположенными диаметрально на 180°, формируют щели в колонне, которые обеспечивают вскрытие пласта по всей его длине и удаление цементного камня по всей поверхности вскрытого интервала. Процесс перфорации регистрируется индикатором веса ИВЭ-50 или любым другим  аналогом. Особая рабочая боковая поверхность дисков фрезерует кромки щелей, что позволяет достичь высокого качества геометрии форм продольных щелей в теле эксплуатационной колонны, а возможность создания двух диаметральных щелей позволяет снять кольцевые напряжения металла, что исключает смыкание щелей (рис. 2).

аналогом. Особая рабочая боковая поверхность дисков фрезерует кромки щелей, что позволяет достичь высокого качества геометрии форм продольных щелей в теле эксплуатационной колонны, а возможность создания двух диаметральных щелей позволяет снять кольцевые напряжения металла, что исключает смыкание щелей (рис. 2).

Одновременно, благодаря наличию свободного выхода отраженного от преграды потока в скважину через длинную щель, устройство позволяет под действием высоконапорных струй жидкости, исходящих из гидромониторных насадок (2), формировать во вскрываемом пласте глубокие каналы. Этому способствуют конструкция разработанных и запатентованных ООО «Комплекс» гидромониторов, а также специально сконструированная разгонная камера, позволяющая преобразовывать ламинарный поток в турбулентный и сохранять турбулентность при эффекте затопленной струи.

В обрабатываемых интервалах скважин могут быть сформированы четыре продольные щели, сориентированные по заданным углам. А дополнительные технологические отверстия (1) позволяют за один спуск проводить полноценную химическую обработку призабойной зоны скважины с последующим освоением методом свабирования. Закачка химических составов в пласт может осуществляться как через гидромониторные форсунки перфоратора, так и через дополнительные отверстия в верхней части прибора. В последнем случае обработка призабойной зоны производится в режиме воронки. Для контроля перфорации могут служить такие методы как электроимпульсный магнитный дефектоскоп или скважинно-акустическая телеметрия.

Таблица 1

Технические характеристики двухсторонних гидромеханических щелевых перфораторов (ГМЩП),

выпускаемых ООО «Комплекс»

|

ОСНОВНЫЕ ПАРАМЕТРЫ |

МОДЕЛЬ ГИДРОМЕХАНИЧЕСКОГО ЩЕЛЕВОГО ПЕРФОРАТОРА |

|||||

|

ГМЩП-102 |

ГМЩП-114 |

ГМЩП-140 |

ГМЩП-146 |

ГМЩП-168 |

ГМЩП-178 |

|

|

Диаметр эксплуатацион-ной колонны, мм |

102 |

114 |

140 |

146 |

168 |

178 |

|

Наружный диаметр перфоратора, мм |

79 |

89 |

112 |

115 |

135 |

145 |

|

Толщина режущего диска, мм |

9 |

10 |

10 |

10 |

12 |

12 |

|

Присоединительная резьба НКТ, мм |

60,3 |

73 |

||||

Дополнительным преимуществом использования двухстороннего гидромеханического перфоратора является возможность применения инновационной технологии «формирования двух соседних фильтрационных каналов глубокого проникновения», позволяющей существенно увеличить глубину второго канала. Дело в том, что при большой глубине канала, фактор стесненности струи проявляется даже при отсутствии участка обсадной колонны. Объясняется это тем, что размер перфорационного канала только в 4-6 раз больше диаметра струи и при большой его глубине действию струи препятствуют значительное гидравлическое сопротивление, что приводит к интенсивному снижению скорости разрушения пород. Поэтому за первые 20-30 % от общего времени гидромониторной обработки формируется первый канал почти предельной глубины. При формировании же второго канала на некоторой глубине отраженный поток прорывается в первый канал. Сопротивление струе ослабевает, и глубина второго канала возрастает почти вдвое по сравнению с первым.

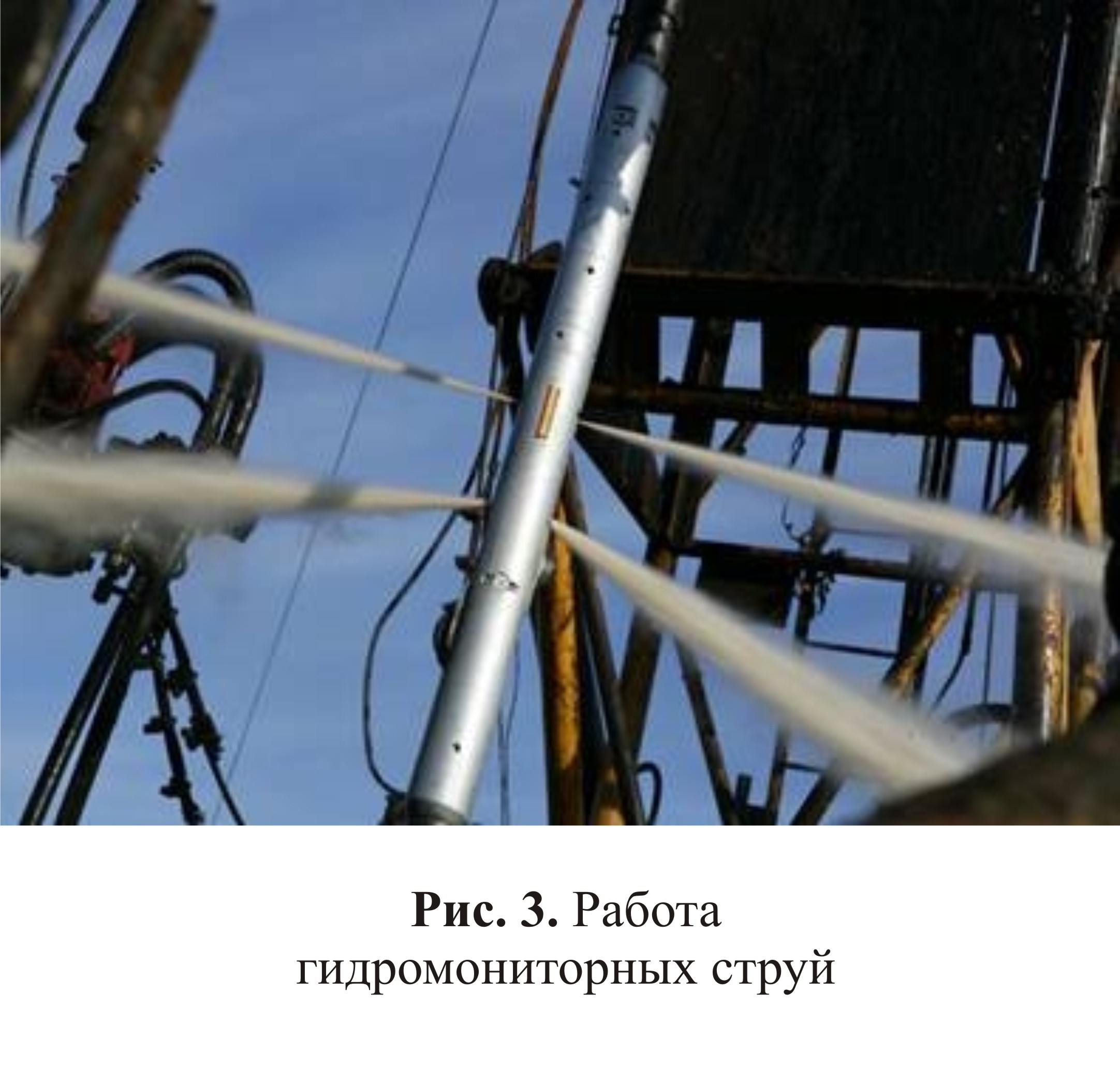

Применение технологии формирования фильтрационных каналов глубокого проникновения, реализуется в гидромеханическом щелевом перфораторе ГМЩП посредством попарного расположения гидромониторных насадок: две насадки – под углом 75° и две – под углом 90° относительно оси перфоратора (рис. 3). Гидромониторные насадки, работающие под давлением

150-300 атм. со скоростью истечения 8 л/сек, а так же диски находящиеся в щели ориентируют струи в плоскости прорезанных щелей, размыв происходит с дискретностью спуска к подошве пласта 18-20 см в течении 3-5 мин. Данная компоновка гидромониторов позволяет реализовывать поставленную задачу на всей протяженности вскрытого интервала, регулируя лишь дискретность спуска и время намыва каналов. За технологически приемлемое время резки (не более 1 ч) и при давлениях, которые обеспечивает применяемое оборудование (насосные агрегаты, трубы, вертлюги и т.п.), высоконапорные струи раствора без абразива, истекающие из насадок с площадью истечения не менее 0,15 см2, способны сформировать каналы глубиной до 1,5 м и более при использовании изложенной выше инновационной технологии формирования двух соседних каналов глубокого проникновения после вскрытия заданного интервала

В зависимости от типа коллектора в качестве рабочей жидкости могут быть использованы технологические растворы, обработанные гидрофобиизирующими и ингибирующими присадками, вода или нефть. В последнем случае скорость истечения струи из насадок должна быть увеличена на 5-10 м/с.

По ключевым показателям результативность гидромеханической щелевой перфорации значительно превосходит все известные способы перфорации обсадных колонн.Об этом, например, свидетельствуют сравнительные характеристики основных параметров кумулятивной и гидромеханической щелевой перфораций (табл. 2).

Таким образом, основными преимуществами ГМЩП являются:

- отсутствие ударного воздействия на колонну;

- отсутствие кольцевых сжимающих напряжений металла вследствие формирования 2-х диаметрально расположенных щелей, что полностью исключает смыкание щелей;

- удельная площадь вскрытия одного погонного метра колонны в 12-14 раз больше, чем при использовании кумулятивной перфорации;

- выход дисков за эксплуатационную колонну на 20 мм способствует значительному разрушению цементного кольца;

- механическая скорость перфоратора с учётом гидроманиторной обработки составляет 40-60 мин на метр;

- гарантированная мощность пласта вскрываемая за один СПО – до 50 м колонны марки стали «Д»

- возможность проведения обработки призабойной зоны жидкостью вскрытия, в том числе проведения кислотной обработки под давлением через гидромониторные насадки с глубиной проникновения в пласт от 0,5 до 1,5 м без подъёма перфоратора;

- возможность проведения освоения скважины после ГМЩП без подъёма перфоратора методом свабирования.

Таблица 2

Основные параметры щелевой и кумулятивной перфорации

|

ПАРАМЕТР |

ГМЩП с формированием двух щелей |

ГМЩП с формированием четырех щелей |

Кумулятивные заряды типа Big Hole или ПКО-89 |

Кумулятивные заряды типа Deep Penetration или Пк-105 |

|

Площадь вскрытия на один погонный метр колонны |

0,02 – 0,024 м2 |

0,04 – 0,048 м2 |

0,0053 м2 * |

0,0022 м2 * |

|

Глубина проникновения в пласт |

0,5-1,0 м |

0,5-1,0 м |

0,15 м |

0,75 м |

|

Геометрия входного отверстия |

Щель шириной 10-12 мм |

Щель шириной 10-12 мм |

Отверстие диам. до 23 мм |

Отверстие диам. до 12 мм |

|

Фугасность |

Отсутствует |

Отсутствует |

Очень высокая |

Высокая |

* При использовании стандартного перфоратора с 12-ю зарядами на фут и успешном срабатывании всех зарядов

По геологической эффективности (получение максимального дебита) вторичное вскрытие на базе двухстороннего щелевого перфоратора с использованием технологии создания глубоких фильтрационных каналов с помощью формирования двух соседних каналов принципиально не отличается от глубокой гидравлической перфорации. Однако реализация его значительно проще: не требуются бурильный инструмент и труборез, отсутствуют проблемы связанные с устойчивостью ствола.

Компания «Комплекс» на сегодняшний день выполнила несколько сотен скважино-операций с использованием ГМЩП. В результате использования данной технологии на многих скважинах получены фонтанные притоки углеводородов. При реперфорации ГМЩП отмечаются увеличение дебитов до первоначальных значений, а при вскрытии перед ГРП – увеличение приемистости скважины и снижение рабочего давления разрыва пласта.

Айтекс —

Айтекс —